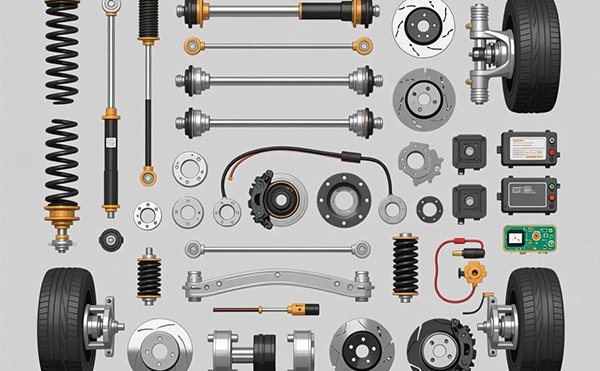

当你开车时,是否想过那些藏在内部的零件是否绝对可靠?一个微小的砂眼、一道看不见的裂缝,在极端情况下都可能成为安全隐患。汽车制造厂商如何确保每一个零部件的“健康状况”?今天我们就来聊聊行业里一项关键却少为人知的技术——X射线检测设备,它正默默守护着我们的行车安全。

想象一下,医生用X光片查看骨折,工程师们也在用类似的原理为汽车零件做“体检”。传统检测往往只能看到表面,但许多关键缺陷藏在零件内部——比如发动机铸件中的气孔、变速箱齿轮的内部裂纹、焊接点的虚焊问题。这时候,X射线检测设备就成了工业界的“火眼金睛”。

这种设备的工作原理其实很直观:它发射X射线穿透待检零件,由于缺陷部位(如气孔、裂纹)与正常材料对X射线的吸收程度不同,另一侧的探测器就会捕捉到差异图像。现在先进的系统能实时生成高清晰度图像,甚至构建零件的三维模型,让内部结构一览无余。

最让人赞叹的是,这一过程已经高度自动化。在现代化汽车零部件生产线上,X射线检测设备往往被集成到流水线中,机械臂自动上下料,零件进入检测舱,几十秒内就能完成全面扫描,系统自动分析图像,立即判断“合格”或“不合格”,几乎不需要人工干预。

你可能好奇,这种检测能发现多细微的问题?答案是:超乎想象。如今的设备能够识别小到几十微米的缺陷——相当于头发丝直径的一半。无论是新能源车的电池电芯内部结构、焊接质量,还是传统发动机的复杂铸件,都能被精确探查。

这种技术的普及,标志着汽车制造业对质量的要求进入了新阶段。过去,很多内部缺陷只能在产品使用过程中逐渐暴露,而现在,它们在生产线末端就会被精准剔除。这不仅降低了召回风险,更重要的是,它让每一辆车的“基础健康”有了保障。

随着人工智能技术的发展,X射线检测设备正在变得更“聪明”。通过深度学习算法,系统能够不断积累缺陷数据,提高识别准确率,甚至能预测某些工艺问题,提前调整生产参数。

从生产线到方向盘,这中间有着无数我们看不见的技术守护。X射线检测设备作为其中的重要一环,正以其独特的穿透视角,确保着每一个零部件的完整性。当科技的力量渗透到这些细微之处,我们获得的不仅是更可靠的出行工具,更是对“安全”二字实实在在的承诺。

未来,随着检测精度和速度的持续提升,这项技术还将在汽车轻量化、新材料应用等方面发挥更大作用。毕竟,看得清内部,才能造得出可靠。这或许就是现代制造业最朴素的智慧,也是对我们每一个出行者最坚实的保障。

4001102288 欢迎批评指正

All Rights Reserved 新浪公司 版权所有