当下,制造业面临着在降低成本的同时提高产量和质量的无情压力。当出现质量问题、设备故障或生产瓶颈时,传统的应对措施通常是确定是哪名员工犯了错误。但是更好的解决方案是让各级员工成为积极主动的问题解决者,不断改进系统本身。

这种方法基于一个深刻的制造事实:大约 94% 的生产问题源于系统问题,而不是操作员的错误。然而,许多工厂管理者总是在玩“指责游戏”——寻找有罪的员工,而不是解决真正的根本原因——潜在的流程、设备或材料变量。

系统思维:主动解决问题的基础

有效的问题解决始于认识到工作是相互关联的组件形成系统的结果。当员工积极参与改进这些系统时,他们首先会专注于眼前的工作。随着他们方法的成熟,他们认识到流程的相互依存性质,并发起协作,从而在各个部门之间创造有意义的改进。

系统在制造环境中易于可视化 — 原材料、设备、生产率和缺陷是有形的。然而,现代制造业也越来越多地涉及“人类工作系统”,即旨在创造预期结果的交互网络和信息传递网络。这些系统通常以非正式程序的形式存在,没有文档,导致高度变化和不一致的结果。

让系统可见是迈向改进的第一步

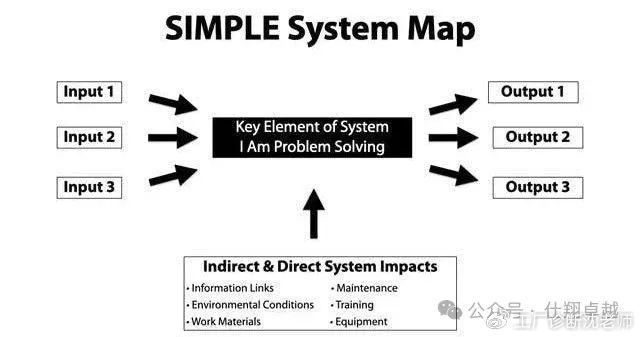

你无法改善你看不到的东西。使您的系统可见的一种快速有效的方法是创建一个简单的流程图,显示您正在检查的关键组件以及输入和输出。用你要处理的特定步骤或组件标记图表的中心。从左侧开始,列出影响您所在地区的组件。在右侧,列出 center 组件生成的 outputs。上面和下面列出了影响您工作的间接因素 - 信息链接、环境条件、材料、维护、培训和设备。

这种快速可视化有助于识别潜在的问题因素,并使不可见的因素变得可见。

了解变异:常见原因与特殊原因

生活中的一切都会发生变化——人、设备、材料、流程。两种不同类型的变化影响系统:

常见原因变化是系统本身内置的,并且经常发生。示例包括原材料不一致、设备性能波动或员工培训方法的变化。

特殊原因变化是由于正常运营之外的错误或随机故障造成的,例如员工分心并跳过了一步、百年一遇的洪水或全球大流行病扰乱了供应链。

寻找根本原因:五个为什么技术

当发现问题时,有效的领导者会深入挖掘根本原因,而不是责怪员工。“五个为什么”技术涉及反复询问“为什么”,直到找到真正的根本原因。

示例:

问:为什么员工会损坏昂贵的零件?答:他们没有接受过适当的处理程序培训。

问:为什么他们没有得到适当的培训?答:我们使用非正式的工人对工人培训,这并不一致。

问:我们为什么使用非正式培训?答:开展适当的培训成本高昂。

问: 为什么开发成本高昂?答:我们没有记录在案的标准工作程序。

问: 为什么我们没有书面文档?答:因为在此之前,人们不认为它有价值。

这项练习揭示了根本问题不是粗心的员工,而是缺乏标准化的程序和培训——完全在管理层的控制范围内。

无碳复写纸的突破

在一家制造无碳复写纸的公司,生产德无碳复写纸的质量总是不稳定,管理层最初将无碳复写纸的生产问题归咎于工人。然而,当工程总监测量原材料、设备、程序和培训的系统变化时,他发现不同桶的涂层粘度差异很大,迫使作员不断调整机器设置。

通过与供应商合作标准化涂层粘度,该公司仅从一台机器上就节省了相当于今天 400 万元的成本。

关键见解:这种变化完全超出了工人的控制范围。无论他们多么努力地工作,每1桶原材料都代表着不可预测的挑战。

酒瓶之谜

在一家酿酒厂,人们曾经花了六个月时间试图解决酒瓶中酒的灌装水平不一致。尽管对装瓶技术进行了详尽的故障排除,但问题仍然存在。当他们质疑假设并测试瓶子本身时,突破就来了。通过测量不同瓶子中的相同体积,他们发现了原因:同一规格,用不同的模具做出的瓶子存在差异。

教训是什么?即使是经验丰富的问题解决者,如果他们没有考虑所有可能的系统变量,他们也会浪费数月的时间寻找错误的地方。

只要你的竞争对手努力创造更好的东西,你就必须不断改进。停止改进的组织面临着与停止生长的树木和牡蛎相同的命运:它们会死去。

4001102288 欢迎批评指正

All Rights Reserved 新浪公司 版权所有