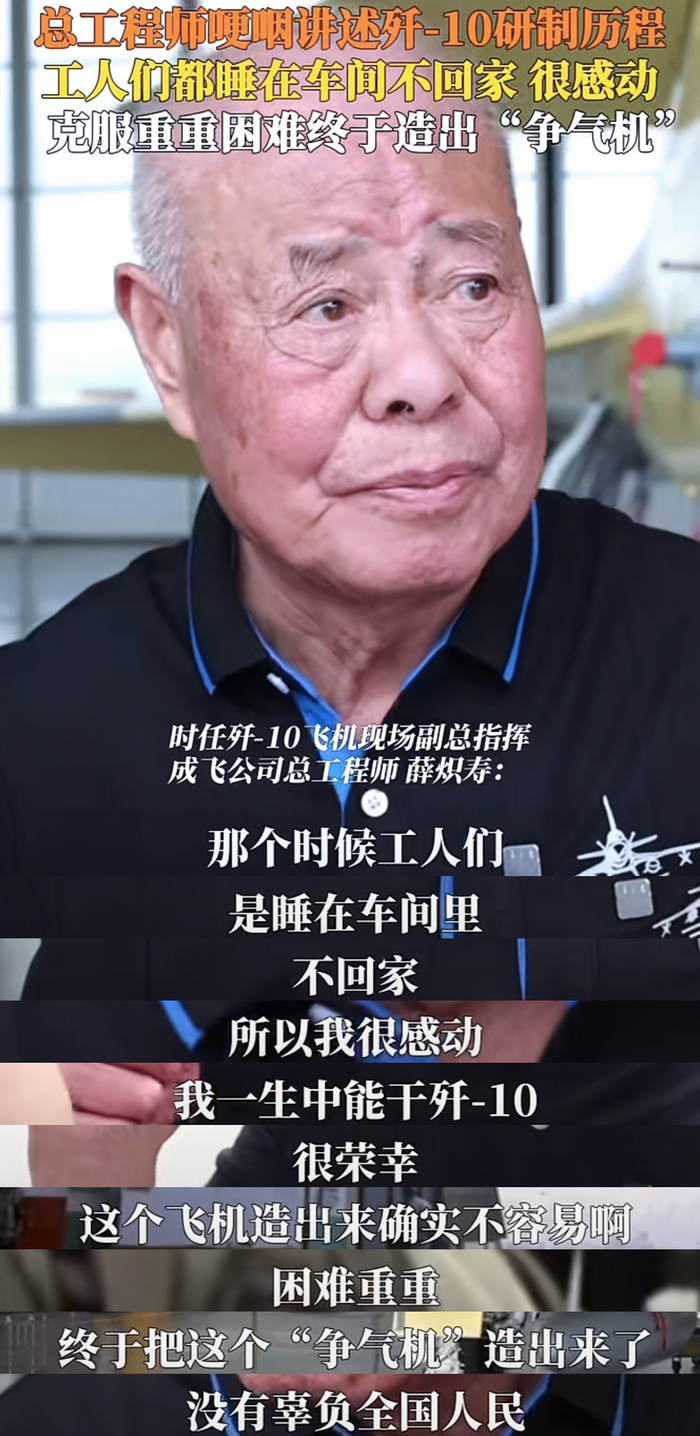

时任歼-10飞机现场副总指挥成飞公司总工程师薛炽寿哽咽这说: 那个时候工人们一是睡在车间里,不回家,我很感动,我一生中能干歼-10,很荣幸,这个飞机造出来,确实不容易啊,困难重重,终于把这个“争气机“造出来了,没有辜负全国人民

歼 - 10,这款被国人亲切称为 “争气机” 的先进战机,它的诞生之路充满了艰辛与挑战。回首往昔,那段攻坚克难的岁月依旧震撼人心。上世纪 80 年代初,我国空军主力装备还是歼 —6、歼 —7、歼 —8 等战机,而世界航空强国的 F15、F16 已装备部队,米格 —29、苏 —27 和幻影 —2000 等四代战机也在准备交付,第五代战机新技术的预研甚至已开展了 10 年。巨大的差距如同一座大山,横亘在我国航空事业面前。但中国航空人没有退缩,毅然决定自主研制先进战机,歼 —10 项目应运而生。

立项之初,歼 —10 就面临着诸多难题。由于设计方案采用的新技术超过 60%,技术跨度极大,研发难度超乎想象,很多人并不看好。资金短缺更是首个 “拦路虎”。最困难时,成飞公司甚至生产过 “成飞牌” 洗衣机、摩托车等民用产品来贴补经费。

歼 —10 飞机现场副总指挥、成飞总工程师薛炽寿回忆,当时工人们为了赶进度,直接睡在车间里,不回家。经过多方面努力,成飞自筹了 8000 万元项目资金,才勉强解决了燃眉之急。

技术难题同样层出不穷。要实现对放宽静安定度飞机的飞行控制,采用高效控制的电传飞控系统势在必行。但当时国内缺少经验,研制团队面临巨大挑战。1990 年,当歼 —10 项目进入研制阶段,大量计算机、传感器等硬件和空前规模的计算机软件构成了飞控系统,如何验证其可靠性成了重中之重。为此,研制团队仅用两个月就完成了系统开发方案,随后又攻克了试验台的全套液压系统、气动载荷系统和各类软件包等难题。他们模拟总结了 3000 多种故障状况,每种故障的解决措施要重复验证 3 次才算过关,原本 3 年才能做完的试验,他们 1 年就完成了。

在制造环节,困难同样接踵而至。要满足歼 —10 飞机在整个飞行包线范围内高性能、高机动性的要求,大承载、轻重量的机体整体框是必然选择。以前,机体框由几十个零件甚至上百个零件装配而成,而歼 —10 必须采取整体框结构,将 2 吨重的航空高强度铝合金加工成只有 70 多公斤的机体框。工人们缺少高精度的数控机床操作经验,只能慢慢摸索。生产任务紧张,有的工人干脆把床搬进了车间。冬天湿冷,操作工人把手伸进部件的冷却液,反复检查部件成型情况,常常冻得青一块、紫一块。机体框的切削参数要求变形控制在 0.1 毫米以内,难度极大,但大家从未想过放弃。

飞机机身段的装配工作也异常艰苦。机身段空间只能容纳一人,工人们每天爬上爬下数次,在机身中蜷缩着操作,一趴就是好几个小时。即便如此,研制团队还是先后完成了整体油箱密封、整体圆弧风挡成型、机翼整体壁板喷丸成型等生产任务。

首飞临近,为争取更多时间,设计团队和制造团队发明了 “4+1” 工作模式 —— 上午一班,下午一班,前半夜一班,后半夜一班;上午班干活时,下午班的人到现场做不占机上位置的准备工作。1998 年 3 月 23 日,歼 —10 成功首飞,但这只是开始。首飞成功后,歼 —10 进入高强度试飞阶段,又出现了机身改 “胖” 影响加速性指标的问题,意味着前期生产用过的一些模具和部分零部件只能报废。宋文骢顶住多方压力,进行多次风洞试验,最终拍板给飞机 “瘦身”,按期实现设计定型。定型试飞持续 6 年,累计完成 3200 余架次极限测试,歼 —10 飞机从未摔过一次,创造了全球三代飞机定型试飞不摔一架飞机的纪录。

如今,歼 —10 已形成系列化发展,成为捍卫国家主权和领土完整的重要力量。2006 年 12 月,歼 —10 成建制装备部队,逐渐成为我国空军的中坚力量。2008 年 11 月,歼 —10 首次亮相珠海航展,展示了连续大坡度盘旋、垂直爬升接 “眼镜蛇机动”、低空高速通场等动作,向世界展示了中国航空工业的发展成就。2009 年 3 月,中国空军八一飞行表演队换装歼 —10,成为当时世界上少数使用三代机进行飞行表演的队伍之一。此后,歼 —10 不断在国际舞台上亮相,如 2013 年莫斯科航展、2017 年 “航空飞镖” 军事比赛、2018 年珠海航展等。

2025 年,外销型号歼 —10CE 更是首次取得实战战果,在国外实战中一举击落多架战机,自己无一损失,打破了西方 “缺乏实战检验” 的质疑,让世界见证了中国战机的实力。

歼 —10 的成功研制,是无数中国航空人拼搏奋斗的结果,它凝聚着无数人的心血与汗水。它不仅是一款先进的战机,更是中国航空工业崛起的象征,激励着一代又一代中国人为实现科技强国梦而努力奋斗。

4001102288 欢迎批评指正

All Rights Reserved 新浪公司 版权所有